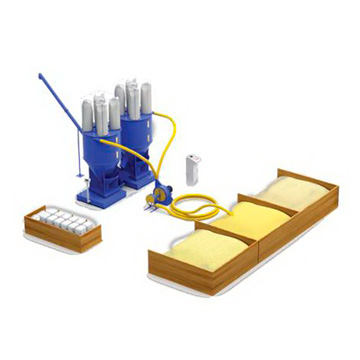

Каталог оборудования

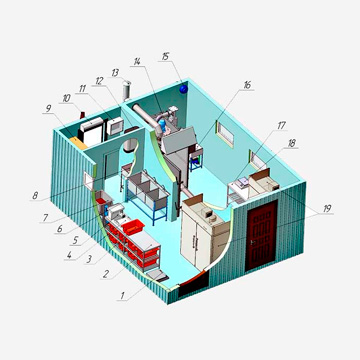

- Переработка мяса

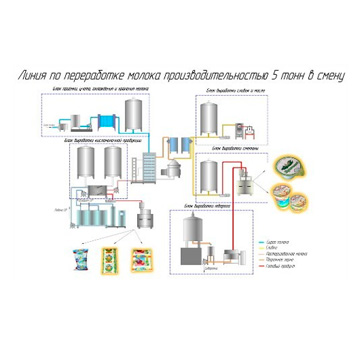

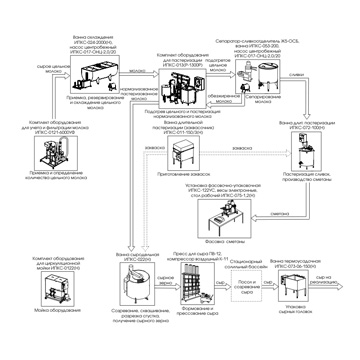

- Переработка молока

- Кормопроизводство

Порядок поставки оборудования

Заказ оборудования

Вы заказываете оборудование через сайт, либо связавшись с нами по телефону

Изготовление

Мы проверяем оборудование перед отправкой и упаковываем для транспортировки

Доставка

Транспортировка оборудования до места монтажа и запуска в работу

Монтаж и запуск

Наши специалисты проводят монтажные и пусконаладочные работы

Почему выбирают нас?

Приобретение оборудования в компании «ТехноАгроСервис» – гарантия производительной и бесперебойной работы вашего бизнеса!

Качество гарантировано производителем

Гарантийный срок работы нашего оборудования – от 12 месяцев с момента завершения монтажных и пусконаладочных работ

Своевременная доставка в любую точку Казахстана

Стандартный срок поставки оборудования до места монтажа – не более 60 рабочих дней с момента поступления предоплаты

Приемлемые цены, возможность оплаты частями

Трехэтапное погашение суммы стоимости, наличный и безналичный расчет

Ремонт, сервисное обслуживание, поставка запчастей

Квалифицированный ремонт от 1 дня в гарантийный и постгарантийный периоды, выезд специалиста для обучения персонала

Отправьте заявку

на электронную почту прямо сейчас

и получите подробную информацию по нашим товарам и услугам

Новости

- АПК в мире

- 07.06.2014

- 0

Начало сезона в Европе стремительно приближается!

На заводе WIFO на севере Нидерландов инженеры заняты сборкой новой картофелесажалки ТН40, первой модели из новой серии картофелесажалок WIFO.

- АПК в мире

- 07.06.2014

- 0

Изобретательный проект сортировки в Польше

Что делать, если полную линию по сортировке нужно установить в ограниченном пространстве? Компания APH Group недавно поставила и ввела в…

- Новости АПК СНГ

- 07.06.2014

- 0

Подписан Договор о Евразийском экономическом союзе

Президенты России, Казахстана и Белоруссии подписали в Астане договор об образовании ЕАЭС. В Астане состоялось заседание Высшего Евразийского экономического совета,…

Наши сотрудники

Анатолий Анатольевич Погребняк

Директор

Витаутас Пятро Мачулис

Заместитель директора

Бахыт Байментаев

Менеджер по продажам

Ирисжан Байментаева

Менеджер по продажам

Алексей Бояршинов

Главный бухгалтер

Алтынай Дуйсенбекова

Офис-менеджер

Отзывы

Реализованные проекты

Подпишитесь на рассылку

и первыми узнавайте о наших акциях и выгодных предложениях